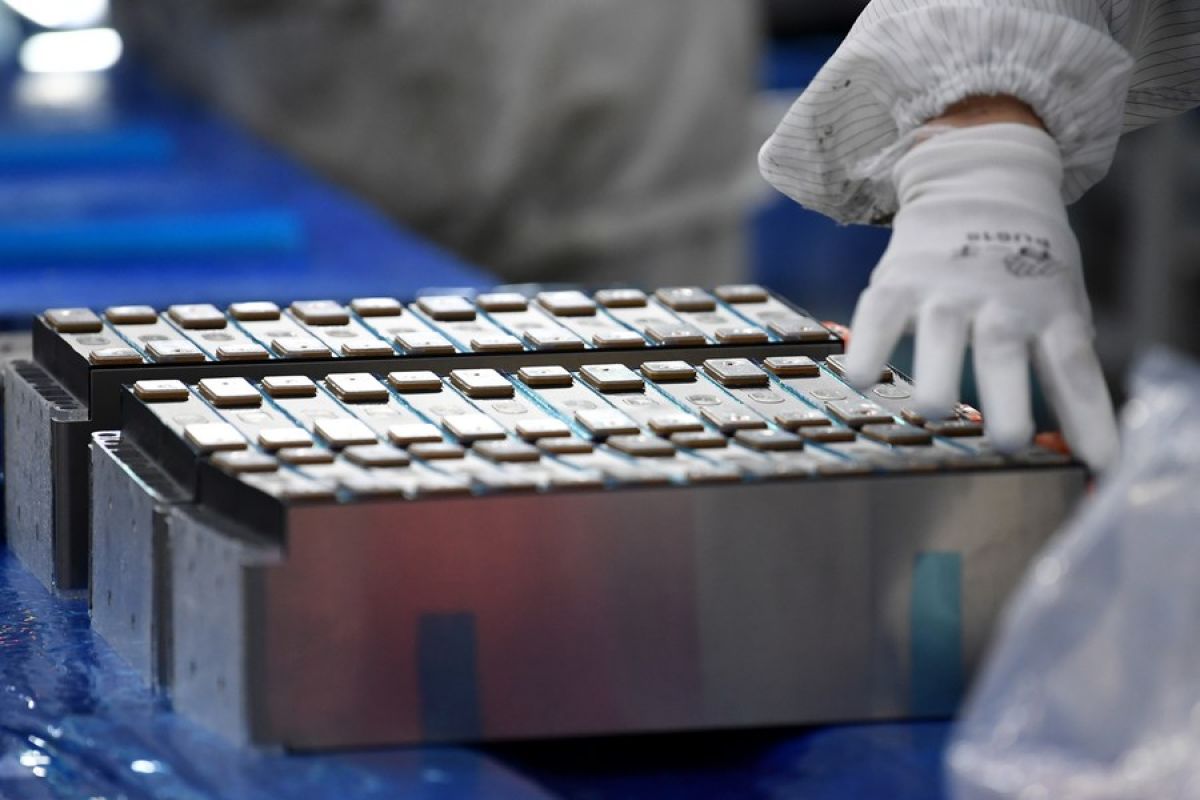

Beijing (ANTARA) - China, salah satu produsen dan pengguna utama baterai daya (power battery) di dunia, dihadapkan pada lonjakan penonaktifan (decommissioning) baterai dalam beberapa tahun terakhir, yang direspons dengan upaya daur ulang berskala besar.

Kementerian Perindustrian dan Teknologi Informasi (Ministry of Industry and Information Technology/MIIT) China pada pekan lalu mengungkapkan bahwa negara itu telah membangun lebih dari 10.000 outlet layanan daur ulang baterai daya.

Dalam lima bulan pertama tahun ini, sekitar 115.000 ton baterai telah didaur ulang, melebihi jumlah total tahun lalu.

Namun, kapasitas daur ulang negara itu masih di bawah permintaan pasar. Menurut CCID Consulting, yang berada di bawah naungan MIIT, penonaktifan baterai daya di China telah meningkat pesat sejak 2021.

Sekitar 277.000 ton baterai daya dinonaktifkan pada 2022. Jumlahnya diperkirakan akan meningkat menjadi 1 juta ton per tahun setelah 2025.

Salah satu faktor kunci untuk kesuksesan mengatasi masalah ini adalah kemajuan yang dicapai dalam teknologi daur ulang dan penerapannya dalam industri baterai daya.

Saat ini, teknologi untuk memulihkan bahan kimia komponen pada baterai daya, seperti nikel, kobalt, dan lithium, sudah ada kendati masih ada ruang untuk peningkatan efisiensi dan kapasitas.

Xin Guobin, Wakil Menteri Perindustrian dan Teknologi Informasi China, mengatakan ada banyak perusahaan pemanfaatan dan pendaur ulang baterai di negara tersebut, tetapi mereka memiliki tingkat kemampuan teknis yang beragam.

Tingkat pemulihan sumber daya nikel dan kobalt di perusahaan-perusahaan maju mencapai sekitar 95 persen, sedangkan untuk lithium juga lebih dari 90 persen. Namun, tingkat daur ulang lithium di beberapa perusahaan masih berkisar antara 70 hingga 80 persen.

Sebuah tim peneliti dari Qinghai Institute of Salt Lakes di bawah Akademi Ilmu Pengetahuan China (Chinese Academy of Sciences/CAS) berhasil menemukan cara baru untuk memulihkan lebih dari 90 persen lithium dari baterai lithium-ion, jenis baterai daya utama yang lazim digunakan, yang sudah dinonaktifkan.

Tim ini telah bekerja sama dengan perusahaan-perusahaan daur ulang untuk mengimplementasikan teknologi baru tersebut.

Cara baru ini menerapkan teknologi pemisahan membran untuk mengekstrak lithium melalui pelindian asam (acid leaching), dengan kemurnian lithium karbonat yang didapatkan mencapai 99,69 persen, dengan nilai komersial tinggi. Tingkat pemulihan lithium dalam keseluruhan proses mencapai 92,24 persen.

Wang Min, ketua tim peneliti, mengatakan bahwa elektrolit dan pelarut pada limbah baterai lithium-ion mengandung pelarut organik, terutama fluorin, logam berat, dan zat berbahaya lainnya. Jika dibuang sembarangan, limbah itu dapat membahayakan lingkungan dan manusia.

Teknologi baru ini menggunakan proses pemisahan fisik untuk mengurangi penggunaan reagen kimia, sehingga meminimalkan polusi dan menghindari polusi sekunder terhadap lingkungan selama proses daur ulang.

Qinghai Institute of Salt Lakes telah bekerja sama dengan sejumlah perusahaan lokal di provinsi Qinghai dan Hebei untuk menerapkan teknologi tersebut dalam proyek-proyek daur ulang baru.

Sebuah proyek di Handan, Provinsi Hebei, dapat menangani 20.000 ton baterai lithium per tahun, dan kini telah memulai tahap instalasi dan uji coba peralatan.

Departemen-departemen pemerintah juga telah mengajukan kebijakan untuk memandu perusahaan daur ulang dalam meningkatkan teknologi mereka.

MIIT dan sejumlah departemen terkait lainnya telah mengeluarkan serangkaian standar nasional untuk baterai daya, antara lain spesifikasi dan ukuran, prosedur pembongkaran, dan deteksi sisa energi.

Mereka juga telah mempromosikan sistem pengodean terpadu untuk baterai daya, membentuk platform penelusuran dan manajemen nasional, serta mekanisme penelusuran dan pemantauan untuk seluruh siklus hidup baterai daya.

Xin Guobin mengatakan bahwa daur ulang baterai daya memiliki signifikansi besar dalam menstabilkan pasokan sumber daya, melindungi lingkungan, dan mewujudkan pengembangan industri baterai yang sehat serta berkelanjutan.

Pewarta: Xinhua

Editor: Santoso

Copyright © ANTARA 2023